作者:开胜咨询发布日期:2022-03-02浏览人数:882

在丰田公司,TPS思想是每个丰田人的行动准则,也因为这种思想的传承,才促使丰田能够全员参与,脚踏实地,稳中成长,从2007年攀上汽车行业销售第一的交椅,在世界500强中一直排列前10的地位。成为了世界制造业的领头羊。

经常在辅导工厂的时候,听到有工厂高层说我们以前请过几家咨询公司,今天听了开胜老师讲的内容,觉得之前都是碎片化的学习,不够系统。想学正宗的TPS,结果学着学着就学歪了,导致经常迷惑,方向不清晰。

下面就给大家分享一下丰田为什么不会迷失方向?为什么能成为精益的标杆?

一、 量产前的顶层设计:

从研发成功到量产前通常生产准备时间为1年,在这1年的时间里制造现场主要分四大模块进行推进:

1.产能设计:根据市场预测,设计未来十到三十年的产能,根据产品加工工艺确定瓶颈工序,根据产能企划长期计划(5-10年),企划中期计划(3-5年)。

2.产线布局设计:根据加工工艺确定此车型的TPS原理原则。比如A车间的原则是:设备整体排成平行(=)线,作业过程走U行;车间B的原则是:设备整体排成U行线,作业过程走U行等等。这些原理原则是多年丰田人研究产品后沉淀下来的,那么在布局设计的时候一定会遵守。

3.道具准备:道具包括设备、工装夹治具的制作。其中在设备制造过程中,必须考虑自働化,TPS专员会跟进和测试设备加工时间(MT),设备能试产时,TPS专员会测试人的机器的配合时间(MCT),会在设备制造厂家完成动作分析与改善,确保设备进入工厂流畅投产;在工装夹治具的制作过程中,除了确保精度外,TPS专员也会进行动作分析,确保在生产线能做到作业员双手作业,使用夹具,物料合理摆放。

4.作业标准的作成

什么是标准?标准是指依据或准绳,是一种对过程和结果进行衡量的参数。过程如果无标准可依就会导致结果的错误,结果如果无标准对照就达不到所要求的目的。

什么是作业标准?是为了保证在规定的成本和时间内完成规定质量的产品所制定的方法。也是为了进行标准作业而把作业方法和机械操作等标准化。

TPS专员和新产品推进专员会经过反复的验证,最终会确定出完善的作业标准,确保量产后100%可操作。

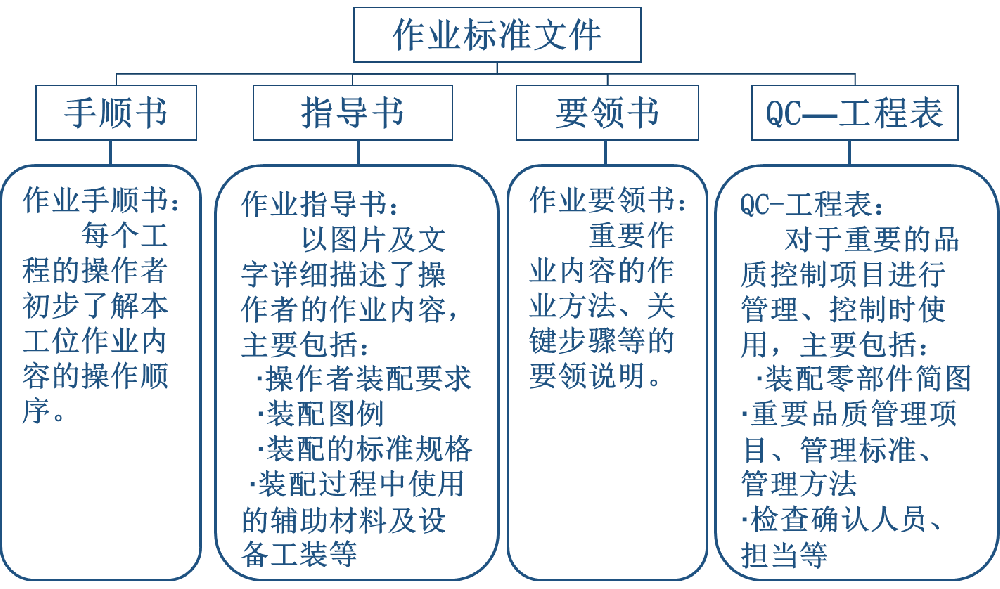

通常作业标准包括以下三书一表:

二、 量产前强有力的组织保障

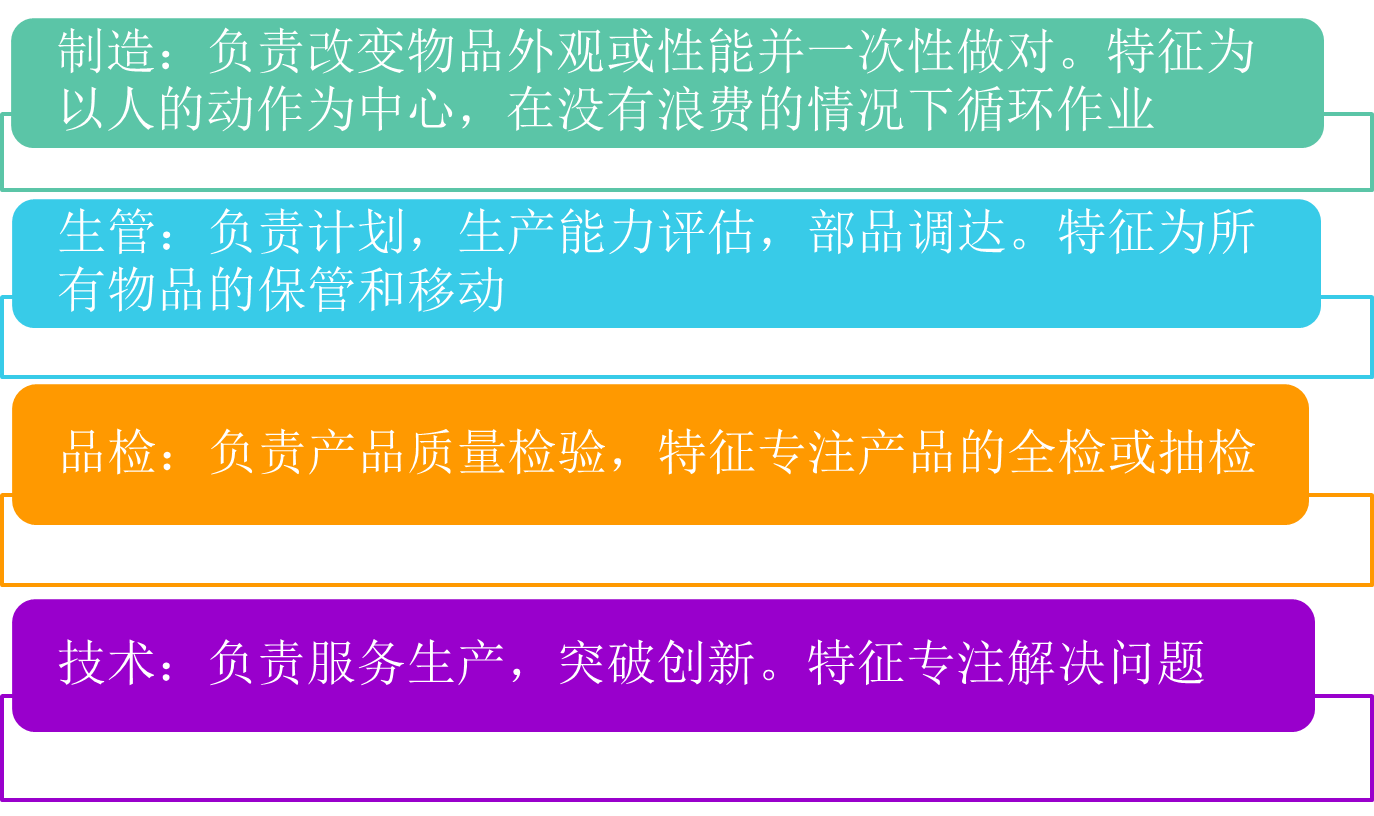

从价值的角度进行职能分割,明确产品赋予职能的职责:

三、 量产后的标准作业:

什么是标准作业?以人的活动为中心,在没有浪费的情况下,进行的复数作业。

标准作业通常由“三票两表”构成

四、 量产后的持续改善

丰田人对TPS的基本姿态:

1.改善活动应根据实际问题, 实际需要

(1)以现地现物弄清问题点

(2)明确目的, 目标

(3)设定评估的指标

2.不仅做能做要向应该做的事挑战

例:用在返修上的时间很多

改善返修作业,使其简单易行

改善生产线使其不出返修品

3.不要分改善的人, 被改善的人

(1)带动实际的作业者参加改善

(2)每天作业的人最了解事实情况

4.彻底追究问题的真正原因

「问5个为什么」

不要问人,

看实物

5.想到后马上行动

(1)重视 “拙速” , 轻视 “巧迟”

(2)弄不清时先做做看

6.改善设备不如先改善作业

(1)改善设备需要花钱

(2)改善的人作业后再改善设备的话可以少花钱

7.方针决定后要先确认品质

最后…

丰田生产方式的精神支柱=尊重人性

上一篇:没有了!

下一篇:什么是成功的精益咨询项目